01前言

随着国际、国内宏观经济形势的变化,国内印染行业目前所面临的国际上人民币升值、出口设限以及国内原材料涨价、劳动力成本上升等多重压力,印染产业集群转型与升级已迫在眉睫。

02企业需求与困境

在进行信息化车间建设之前,印染企业当前生产现状和主要管理痛点总结如下:

(1) 染色、定型工段分别制定各自的生产计划,没有统一协调安排生产,导致经常出现染缸空闲、频繁洗缸、中转区半成品积压等情况;

(2) 产品质量不稳定:工艺不能直接下发到机台,摊布米数工人手动录入不准确,人工干预环节太多,染色一次通过率不高,影响客户满意度;

(3) 生产过程管控粗放:各个工序工位生产计划不精细,工人生产工艺控制、半成品运转都缺乏管控导致混乱,甚至客户坯布半成品丢失,影响生产计划执行,影响产品质量;

(4) 车间产线各设备孤立,没有联网,设备、生产相关人员无法随时监控车间设备的运行状态。

(5) 染助剂消耗、水电气消耗量巨大,能耗数据缺失,无法找到浪费的真正原因,降低能耗没有方向。

03 MES系统架构

系统整体架构总体分为三大部分,即制定生产计划APS、生产过程管控MES和现场设备监控SCADA。中心MES系统则定位于生产管理层,负责下发生产任务、汇总生产数据、生产进度追踪、工人生产计产、生产历史统计等。SACDA系统定位于车间产线生产执行层,负责接收生产任务、车间数据采集、生产过程记录等

04主要功能

1.生产排产

(1)订单获取与分解开卡

客户下单后,MES系统从ERP中获取客户订单,坯布入库后入库信息,MES系统内完成客户白坯订单分类开卡、回修开卡功能。

A. 客户坯布入厂之后,坯布码单、坯布仓库库存信息管理

B.订单开卡

按照客户订单信息、坯布信息生成生产工单——工序卡。(染缸最小生产单元)

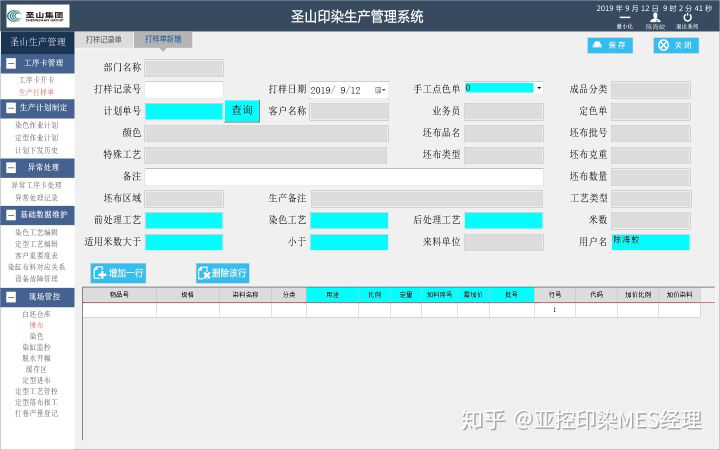

1)点定色单就会获取系统中未开卡订单的主要信息,在列表中选择定色单后,系统自动填充订单信息到界面,像包括订单的客户、产品规格、工艺要求、坯布批次、特殊要求等内容。

2)选择生产参数,包括坯布数量、生产缸数、工资系数等

3)然后选择具体染色、定型工艺种类,这些工艺是提前在系统内编辑维护好的染色工艺数据库,

根据客户订单要求和产品规格选择生产时要执行的染色工艺、定型工艺种类。

4)最后就是选择工艺路径,点击工序种类编号,来制定具体的生产加工过程。

(2)系统智能辅助排产

实现产品与产品之间的关联,确定产线所能够生产的产品种类,以及生产某种产品的标准节拍和标准用工等信息。

界面显示车间订单的实时生产进度和生产计划。

染缸智能排产:MES系统根据印染车间排缸师傅的经验整理制定的一系列的排产规则:包括染缸优先级、设备产能均衡、客户订单优先级、订单交期、特殊工艺等等。

在进行排产计算前,用户可以随意编辑排产规则的优先级;包括染缸、工序卡选择的规则顺序,系统就能够按照不同的规则优先级制定计划。

(3)人工修正排产

制定染色、定型工段的生产计划,具有新增、编辑、删除、拼缸等操作,打印下发计划。

染色手动排产

(4)基础数据维护

维护排产用到的工艺数据、设备基础信息、设备维修数据等,具有新增、编辑、删除、查询等操作。

工艺基础数据维护:系统将工艺参数范围设置,对工艺命名进行保存。还能支持修改、删除等维护编辑功能。

2.工艺及质量管控

(1)设备数据采集与控制

主要包括摊布、染缸、定型、打卷等关键设备的数据收集和控制,实现生产过程的准确控制,减少人工干预带来的不良影响。

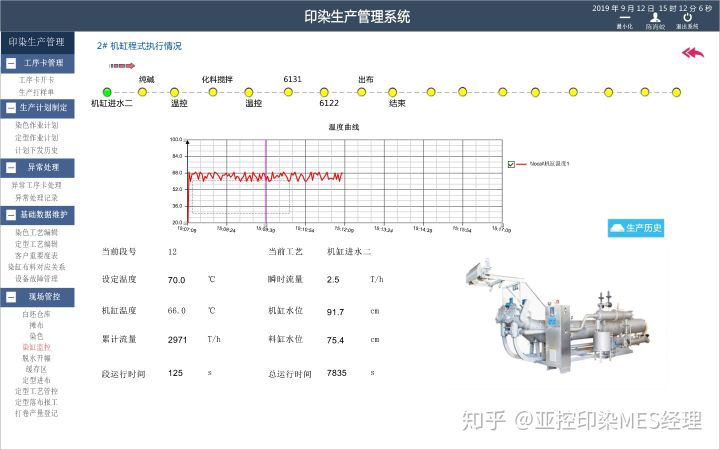

染缸监控:主要是染缸的运行状态、在加工产品、工艺执行情况、实时工艺参数、历史曲线等内容。

选中某个染缸,可查看详细的染缸生产步骤,当前温度、流量、水位等工艺参数,还可查看该染缸的前几缸的生产历史

(2)生产工艺选择

此界面是实现生产前各个工序卡与对应染色、定型工艺的绑定和修改,在生产过程中,自动根据摊布米数选择对应工艺。

(3)染色打样管理

此界面实现各产线生产计划的制定、下发等操作,具有手动下单,批量导入生产计划等功能。

染色打样管理

(4)用料管控

在加料配方开出后,工人点击生产环节选择加料助剂、染料内容,系统可直接获取配方及工单信息,控制PLC输送管道直接加料,并记录用料历史。

3.生产进度追踪

(1)生产计划下发与进度统计

此界面用于展示每天各个工序生产任务和完成情况。

生产进度概览

(2)报工界面

此界面用于工人报工和处理部分计划不能正常执行的反馈。

4.半成品运转

(1)AGV控制

此模块主要包括对接AGV控制系统,将生产计划中的生产命令下发,同时接受AGV的反馈,实时更新缓存区的货位状态。

布车AGV运转控制界面

现场AGV运转布框

(2)缓存区可视化

此界面实现缓存区货位状态的可视化显示,缓存区的布滞留时间太长的布反常颜色提醒处理;缓存区货架状态的人工修改编辑。

缓存区可视化

05.应用效果

通过包含自动化、数字化、信息化系统项目的建设,亚控科技帮助企业实现从计划排产、工艺管控、物流中转、质量管理、设备监控等方面完成升级转型。

通过实现印染车间生产智能优化排产排程,生产过程数据采集控制、生产工艺的管控下发、建立大数据模型对生产成本的精确统计分析,实现生产前准备、工艺优化、产后分析实现生产全过程的管控模式。从计划管理层到现场执行的人员、设备、物料数据的打通,将生产数据从源头到尽头实现闭环管控。

亚控MES系统上线后,车间客户生产车间在优化已有业务方面,形成的可量化效果:

1. 排产周期由实施前的大于1小时,缩短至30分钟以内;

2. 染色一次合格率由实施前的小于95%,实施后提升了2-5%;

3. 车间订单齐套时间由实施前的1.5天缩短至4小时左右;

4. 实施前半成品货架库存忽多忽少严重失衡,经常出现库存积压,实施后库存周转率提升10%;

5. 实施前一件产品加工周期流传耗时较长,一般要3天才能加工完成,实施后可达到1天内完工。

方案可快速实施,同时降低企业投入,保证中小型企业也能快速转型,建设一批具有“批量定制、柔性定制、快速反应、绿色环保”等特征的新型印染企业。