一、项目概况

TFT玻璃后工程段项目是国内首条浮法技术的G8.5TFT-LCD玻璃基板的生产线,高世代玻璃首次实现国产化,打破高端TFT-LCD玻璃基板依靠进口的局面,在电子信息显示领域一项“卡脖子”关键技术上填补了国内空白。

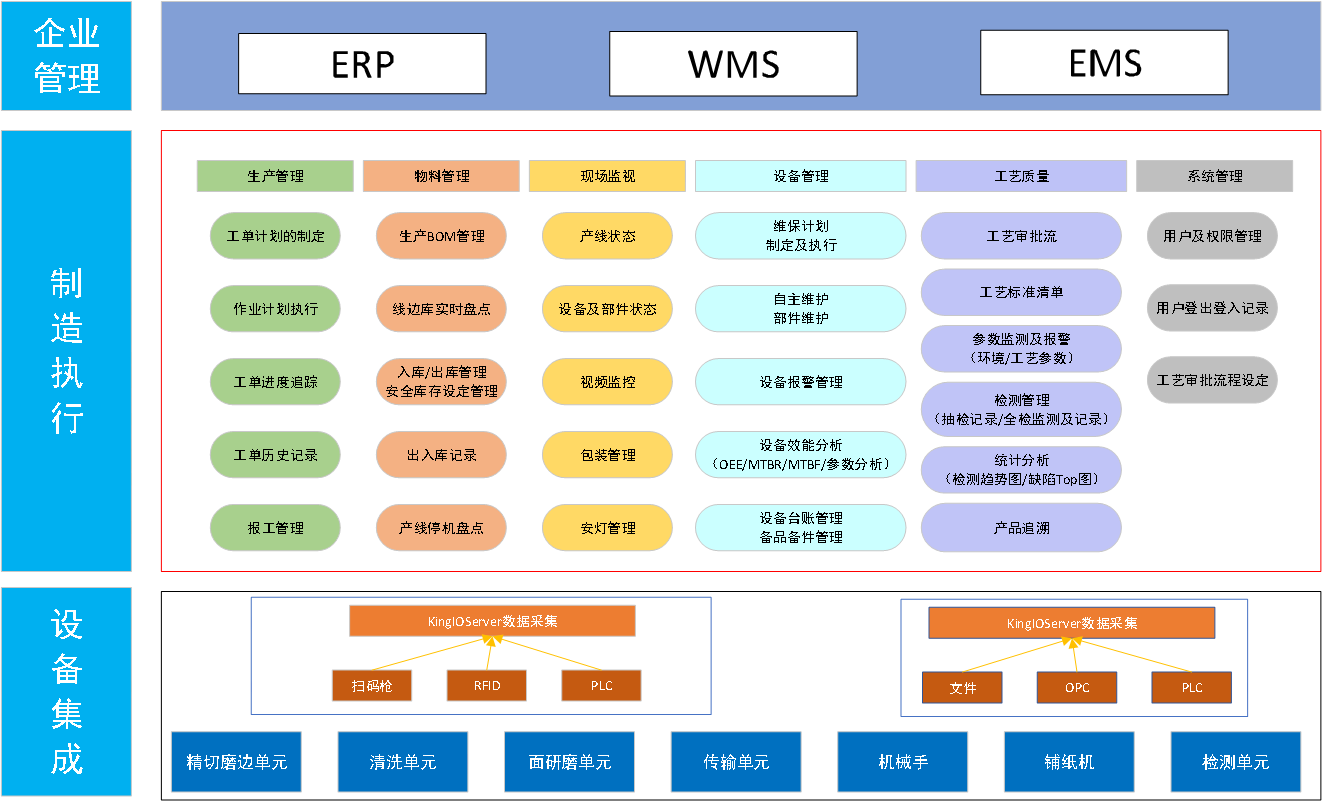

针对新产线、新工艺的情况,存在信息化不足、生产过程不够透明、工艺质量把控不严、产品追溯困难、设备状态故障分析统计难、异常处理不及时、生产效率低以及存在信息孤岛等问题,需要导入MES系统,对生产线的计划调度、物料、工艺、质量、设备等所有工厂资源进行全面的管控,让生产得到管控,计划真正的落地,提高企业生产制造的智能化水平。

二、项目实施

项目涉及一条生产线,主要包含7个工序,共80多台设备,超过1万变量点。通过本系统的实施,打通了物料流和信息流,通过对生产过程中数据的准确采集,实现了生产过程透明化,优化生产过程,快速响应设备工艺等异常,对产品正反向追溯,提供满足管理和业务的各种统计报表以及直观的图表,从而提升生产效率,全面管控生产过程。

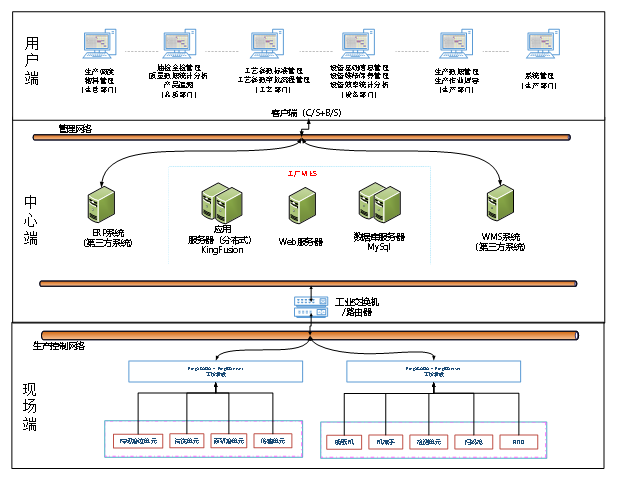

系统架构

软件框架

部分实施效果

生产监控看板:实时展示生产进度、车间能耗、设备信息和物料信息,整体了解车间生产信息。

产线状态:动态模拟生产过程,实时展示产品过程数据,生产过程更加透明化。

质量分析:统计分析缺陷排名,缺陷不同等级的数量,品质管理更加全

三、效益分析

通过亚控KingFusion平台的MES系统实施,打通了生产现场过程控制层与企业运营管理层间的联系,促进生产过程系统与企业运营系统间信息流动的自动化,促进企业逐步积累生产过程、质量、成本等数据信息,连接企业产品设计数据、产品维修数据等,形成企业生产和产品大数据资源,通过对数据的分析利用,进而提升企业生产制造的网络化、数字化、智能化水平,为实现智能制造打基础。

提高客户满意度,建立有效的生产过程中各环节的监控-反馈-追溯系统;

提供生产订单管理、物料管理、设备及部件管理、工艺参数实时监控、质量问题统计分析、生产过程预警和报警、现场生产可视化等各项功能;

通过实时模拟产线的生产过程,将车间生产透明化,直观展现了车间整体生产状况;

建立完整的工单-产品-物料的正反向追溯体系,可追溯产品生产过程中的每一条数据,提供真实可靠的生产原始记录;

实现全面的品质管理,实时监控车间生产过程数据(工艺、设备、环境等)、生产异常情况;

实现与ERP、WMS、EMS等系统的数据传递;

系统基于建模思想开发,同行业内具有管理标准化、快速移植复用特点。